Folosim cookie-uri pentru a vă îmbunătăți experiența.Continuând să navigați pe acest site, sunteți de acord cu utilizarea cookie-urilor.Informații suplimentare.

Folosim cookie-uri pentru a vă îmbunătăți experiența.Continuând să navigați pe acest site, sunteți de acord cu utilizarea cookie-urilor.Informații suplimentare.

Fabricarea aditivă (AM) implică crearea de obiecte tridimensionale, câte un strat ultra-subțire la un moment dat, ceea ce o face mai costisitoare decât prelucrarea tradițională.Cu toate acestea, doar o mică parte din pulberea depusă în timpul procesului de asamblare este lipită în componentă.Restul nu se topește, așa că poate fi reutilizat.În schimb, dacă obiectul este creat clasic, de obicei este necesară îndepărtarea materialului prin frezare și prelucrare.

Caracteristicile pulberii determină parametrii mașinii și trebuie luate în considerare mai întâi.Costul AM ar fi neeconomic, având în vedere că pulberea netopită este contaminată și nu poate fi reciclată.Deteriorarea pulberilor are ca rezultat două fenomene: modificarea chimică a produsului și modificări ale proprietăților mecanice, cum ar fi morfologia și distribuția dimensiunii particulelor.

În primul caz, sarcina principală este de a crea structuri solide care conțin aliaje pure, așa că trebuie să evităm contaminarea pulberii, de exemplu, cu oxizi sau nitruri.În acest din urmă caz, acești parametri sunt asociați cu fluiditatea și răspândirea.Prin urmare, orice modificare a proprietăților pulberii poate duce la o distribuție neuniformă a produsului.

Datele din publicațiile recente indică faptul că debitmetrele clasice nu pot oferi informații adecvate cu privire la curgerea pulberii în producția de aditivi pentru pat de pulbere.În ceea ce privește caracterizarea materiilor prime (sau a pulberilor), există pe piață mai multe metode de măsurare adecvate care pot satisface această cerință.Starea de stres și câmpul de curgere a pulberii trebuie să fie aceleași în celula de măsurare și în proces.Prezența sarcinilor de compresiune este incompatibilă cu fluxul de suprafață liber utilizat în dispozitivele AM în testere cu celule de forfecare și reometre clasice.

GranuTools a dezvoltat fluxuri de lucru pentru caracterizarea pulberilor în fabricarea aditivă.Scopul nostru principal a fost să avem un instrument pe geometrie pentru modelarea precisă a procesului, iar acest flux de lucru a fost folosit pentru a înțelege și urmări evoluția calității pulberii în mai multe treceri de imprimare.Au fost selectate mai multe aliaje standard de aluminiu (AlSi10Mg) pentru durate diferite la sarcini termice diferite (de la 100 la 200 °C).

Degradarea termică poate fi controlată prin analiza capacității pulberii de a stoca o încărcătură.Pulberile au fost analizate pentru fluiditate (instrument GranuDrum), cinetica de ambalare (instrument GranuPack) și comportament electrostatic (instrument GrannuCharge).Măsurătorile de coeziune și cinetică de ambalare sunt disponibile pentru următoarele mase de pulbere.

Pulberile care se răspândesc ușor vor experimenta un indice de coeziune scăzut, în timp ce pulberile cu dinamică de umplere rapidă vor produce piese mecanice cu porozitate mai mică în comparație cu produsele care sunt mai greu de umplut.

Au fost selectate trei pulberi de aliaj de aluminiu (AlSi10Mg) stocate în laboratorul nostru timp de câteva luni, cu distribuții diferite ale dimensiunilor particulelor și o probă de oțel inoxidabil 316L, denumită aici probe A, B și C.Caracteristicile probelor pot diferi de altele.producatori.Distribuția dimensiunii particulelor eșantionului a fost măsurată prin analiza de difracție cu laser/ISO 13320.

Deoarece controlează parametrii mașinii, proprietățile pulberii trebuie luate în considerare mai întâi, iar dacă considerăm că pulberea netopită este contaminată și nereciclabilă, costul producției de aditivi nu va fi atât de economic pe cât ne-am dori.Prin urmare, vor fi investigați trei parametri: fluxul de pulbere, cinetica de ambalare și electrostatică.

Răspândirea este legată de uniformitatea și „netezimea” stratului de pulbere după operația de acoperire.Acest lucru este foarte important deoarece suprafețele netede sunt mai ușor de imprimat și pot fi examinate cu instrumentul GranuDrum cu măsurarea indicelui de aderență.

Deoarece porii sunt puncte slabe ale unui material, ei pot duce la fisuri.Dinamica de ambalare este al doilea parametru critic deoarece pulberile de ambalare rapide au porozitate scăzută.Acest comportament a fost măsurat cu GranuPack cu o valoare de n1/2.

Prezența unei sarcini electrice în pulbere creează forțe de coeziune care duc la formarea de aglomerate.GranuCharge măsoară capacitatea unei pulberi de a genera o sarcină electrostatică la contactul cu un material selectat în timpul curgerii.

În timpul procesării, GranuCharge poate prezice deteriorarea fluxului, cum ar fi formarea stratului în AM.Astfel, măsurătorile obţinute sunt foarte sensibile la starea suprafeţei cerealelor (oxidare, contaminare şi rugozitate).Îmbătrânirea pulberii recuperate poate fi apoi cuantificată cu precizie (±0,5 nC).

GranuDrum se bazează pe principiul unui tambur rotativ și este o metodă programată pentru măsurarea fluidității unei pulberi.Un cilindru orizontal cu pereți laterali transparenți conține jumătate din proba de pulbere.Tamburul se rotește în jurul axei sale cu o viteză unghiulară de 2 până la 60 rpm, iar camera CCD face fotografii (de la 30 la 100 de imagini la intervale de 1 secundă).Interfața aer/pulbere este identificată pe fiecare imagine folosind un algoritm de detectare a marginilor.

Calculați poziția medie a interfeței și oscilațiile în jurul acestei poziții medii.Pentru fiecare viteză de rotație, unghiul de curgere (sau „unghiul dinamic de repaus”) αf este calculat din poziția medie a interfeței, iar indicele dinamic de aderență σf, care se referă la legarea între particule, este analizat din fluctuațiile interfeței.

Unghiul de curgere este influențat de o serie de parametri: frecarea dintre particule, formă și coeziune (van der Waals, forțe electrostatice și capilare).Pulberile coezive duc la un flux intermitent, în timp ce pulberile necoezive duc la un flux regulat.Valori mai mici ale unghiului de curgere αf corespund proprietăților bune de curgere.Un indice de aderență dinamic apropiat de zero corespunde unei pulberi necoezive, prin urmare, pe măsură ce aderența pulberii crește, indicele de aderență crește în mod corespunzător.

GranuDrum vă permite să măsurați unghiul primei avalanșe și aerarea pulberii în timpul curgerii, precum și să măsurați indicele de aderență σf și unghiul de curgere αf în funcție de viteza de rotație.

Măsurătorile GranuPack pentru densitatea în vrac, densitatea tapping și raportul Hausner (numite și „teste de atingere”) sunt foarte populare în caracterizarea pulberii datorită ușurinței și vitezei de măsurare.Densitatea pulberii și capacitatea de a crește densitatea acesteia sunt parametri importanți în timpul depozitării, transportului, aglomerării etc. Procedura recomandată este descrisă în Farmacopee.

Acest test simplu are trei dezavantaje majore.Măsurătorile depind de operator, iar metoda de umplere afectează volumul inițial de pulbere.Măsurătorile vizuale ale volumului pot duce la erori grave în rezultate.Datorită simplității experimentului, am neglijat dinamica de compactare între dimensiunile inițiale și cele finale.

Comportamentul pulberii introduse în ieșirea continuă a fost analizat cu echipamente automate.Măsurați cu precizie coeficientul Hausner Hr, densitatea inițială ρ(0) și densitatea finală ρ(n) după n clicuri.

Numărul de robinete este de obicei fixat la n=500.GranuPack este o măsurătoare automată și avansată a densității de atingere, bazată pe cele mai recente cercetări dinamice.

Pot fi utilizați și alți indici, dar nu sunt listați aici.Pulberea este plasată în tuburi metalice și trece printr-un proces riguros de inițializare automată.Extrapolarea parametrului dinamic n1/2 și a densității maxime ρ(∞) este luată din curba de compactare.

Un cilindru gol, ușor, se așează deasupra patului de pulbere pentru a menține nivelul interfeței pulbere/aer în timpul compactării.Tubul care conține proba de pulbere se ridică la o înălțime fixă ∆Z și apoi cade liber la o înălțime, de obicei fixată la ∆Z = 1 mm sau ∆Z = 3 mm, măsurată automat după fiecare impact.După înălțime, puteți calcula volumul V al grămezii.

Densitatea este raportul dintre masa m și volumul V al stratului de pulbere.Se cunoaște masa de pulbere m, se aplică densitatea ρ după fiecare eliberare.

Coeficientul Hausner Hr este legat de rata de compactare și este analizat prin ecuația Hr = ρ(500) / ρ(0), unde ρ(0) este densitatea în vrac inițială și ρ(500) este densitatea de robinet calculată după 500 robinete.Rezultatele sunt reproductibile cu o cantitate mică de pulbere (de obicei 35 ml) folosind metoda GranuPack.

Proprietățile pulberii și natura materialului din care este fabricat dispozitivul sunt parametri cheie.În timpul curgerii, în interiorul pulberii se generează sarcini electrostatice, iar aceste sarcini sunt cauzate de efectul triboelectric, schimbul de sarcini atunci când două solide intră în contact.

Când pulberea curge în interiorul dispozitivului, apar efecte triboelectrice la contactul dintre particule și la contactul dintre particule și dispozitiv.

La contactul cu materialul selectat, GranuCharge măsoară automat cantitatea de sarcină electrostatică generată în interiorul pulberii în timpul curgerii.O probă de pulbere curge într-un tub în V vibrant și cade într-o cupă Faraday conectată la un electrometru care măsoară sarcina pe care o dobândește pulberea pe măsură ce se deplasează prin tubul în V.Pentru rezultate reproductibile, alimentați frecvent tubul în V cu un dispozitiv rotativ sau vibrator.

Efectul triboelectric face ca un obiect să câștige electroni pe suprafața sa și astfel să fie încărcat negativ, în timp ce un alt obiect pierde electroni și, prin urmare, este încărcat pozitiv.Unele materiale câștigă electroni mai ușor decât altele și, în mod similar, alte materiale pierd electroni mai ușor.

Ce material devine negativ și care devine pozitiv depinde de tendința relativă a materialelor implicate de a câștiga sau pierde electroni.Pentru a reprezenta aceste tendințe, a fost dezvoltată seria triboelectrică prezentată în Tabelul 1.Materialele care tind să fie încărcate pozitiv și altele care tind să fie încărcate negativ sunt enumerate, în timp ce materialele care nu prezintă tendințe comportamentale sunt enumerate în mijlocul tabelului.

Pe de altă parte, acest tabel oferă doar informații despre tendința comportamentului de încărcare a materialului, astfel încât GranuCharge a fost creat pentru a oferi valori precise pentru comportamentul de încărcare a pulberii.

Au fost efectuate mai multe experimente pentru a analiza descompunerea termică.Probele au fost lăsate la 200°C timp de una până la două ore.Pulberea este apoi analizată imediat cu GranuDrum (denumire termică).Pulberea este apoi pusă într-un recipient până când atinge temperatura ambiantă și apoi analizată folosind GranuDrum, GranuPack și GranuCharge (adică „la rece”).

Probele brute au fost analizate folosind GranuPack, GranuDrum și GranuCharge la aceeași umiditate/temperatura camerei, adică umiditate relativă 35,0 ± 1,5% și temperatură 21,0 ± 1,0 °C.

Indicele de coeziune calculează curgerea unei pulberi și se corelează cu modificările de poziție a interfeței (pulbere/aer), care reflectă doar trei forțe de contact (van der Waals, capilară și electrostatică).Înainte de experiment, înregistrați umiditatea relativă (RH, %) și temperatura (°C).Apoi turnați pulberea în recipientul tamburului și începeți experimentul.

Am ajuns la concluzia că aceste produse nu au fost sensibile la aglomerare atunci când luăm în considerare parametrii tixotropici.În mod interesant, stresul termic a schimbat comportamentul reologic al pulberilor din probele A și B de la îngroșarea prin forfecare la subțierea prin forfecare.Pe de altă parte, probele C și SS 316L nu au fost afectate de temperatură și au prezentat doar îngroșare prin forfecare.Fiecare pulbere a arătat o mai bună întindere (adică indice de coeziune mai mic) după încălzire și răcire.

Efectul temperaturii depinde și de suprafața specifică a particulelor.Cu cât conductivitatea termică a materialului este mai mare, cu atât este mai mare efectul asupra temperaturii (adică ???225°?=250?.?-1.?-1) și ?316?225°?=19?.?-1.?-1), cu cât particulele sunt mai mici, cu atât este mai important efectul temperaturii.Lucrul la temperaturi ridicate este o alegere bună pentru pulberile din aliaj de aluminiu datorită capacității de răspândire sporite, iar probele răcite ating o fluiditate și mai bună în comparație cu pulberile curate.

Pentru fiecare experiment GranuPack, greutatea pulberii a fost înregistrată înainte de fiecare experiment, iar proba a fost supusă la 500 de impacturi cu o frecvență de impact de 1 Hz cu o cădere liberă a celulei de măsurare de 1 mm (energie de impact ∝).Probele sunt distribuite în celulele de măsurare conform instrucțiunilor software, independente de utilizator.Măsurătorile au fost apoi repetate de două ori pentru a evalua reproductibilitatea și pentru a examina media și abaterea standard.

După finalizarea analizei GranuPack, densitatea de împachetare inițială (ρ(0)), densitatea de împachetare finală (la câteva clicuri, n = 500, adică ρ(500)), raportul Hausner/indicele Carr (Hr/Cr) și două înregistrate. parametrii (n1/2 si τ) legati de dinamica compactarii.Este prezentată și densitatea optimă ρ(∞) (vezi Anexa 1).Tabelul de mai jos reorganizează datele experimentale.

Figurile 6 și 7 arată curbele generale de compactare (densitatea în vrac în funcție de numărul de impacturi) și raportul parametrului n1/2/Hausner.Barele de eroare calculate folosind medii sunt afișate pe fiecare curbă, iar abaterile standard au fost calculate din testele de repetabilitate.

Produsul din oțel inoxidabil 316L a fost cel mai greu produs (ρ(0) = 4,554 g/mL).În ceea ce privește densitatea de atingere, SS 316L este încă cea mai grea pulbere (ρ(n) = 5,044 g/mL), urmată de Proba A (ρ(n) = 1,668 g/mL), urmată de Proba B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Proba C a fost cea mai scăzută (ρ(n) = 1,581 g/mL).În funcție de densitatea în vrac a pulberii inițiale, vedem că proba A este cea mai ușoară, iar ținând cont de eroarea (1,380 g/ml), probele B și C au aproximativ aceeași valoare.

Când pulberea este încălzită, raportul său Hausner scade, ceea ce apare numai pentru probele B, C și SS 316L.Pentru Proba A, acest lucru nu se poate face din cauza dimensiunii barelor de eroare.Pentru n1/2, tendințele parametrilor sunt mai greu de identificat.Pentru proba A și SS 316L, valoarea lui n1/2 a scăzut după 2 ore la 200°C, în timp ce pentru pulberile B și C a crescut după încărcarea termică.

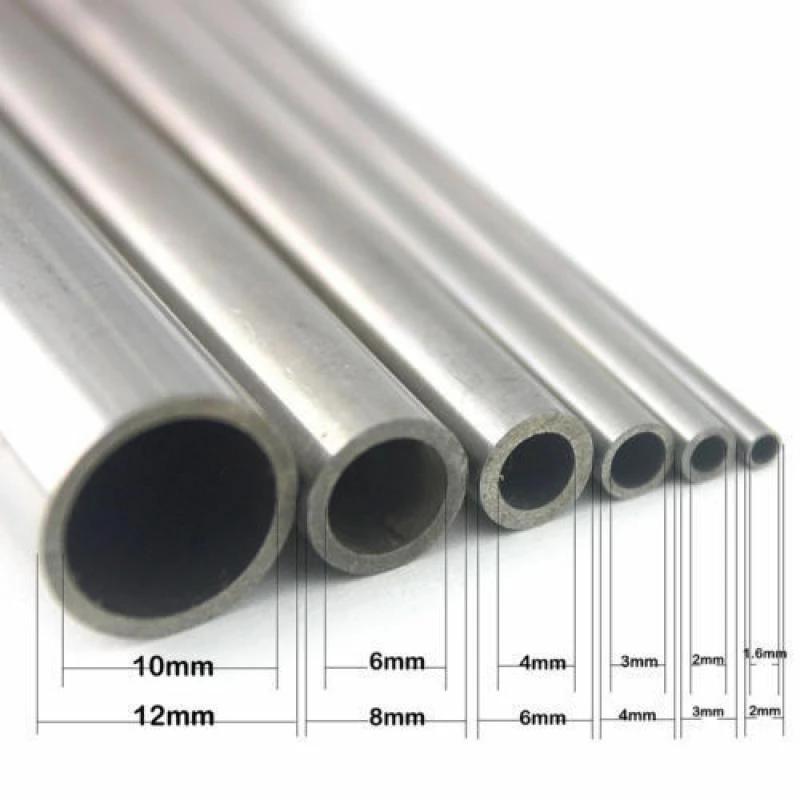

Pentru fiecare experiment GranuCharge a fost folosit un alimentator vibrant (vezi Figura 8).Utilizați țeavă din oțel inoxidabil 316L.Măsurătorile au fost repetate de 3 ori pentru a evalua reproductibilitatea.Greutatea produsului utilizat pentru fiecare măsurătoare a fost de aproximativ 40 ml și nicio pulbere nu a fost recuperată după măsurare.

Înainte de experiment, se înregistrează greutatea pulberii (mp, g), umiditatea relativă a aerului (RH, %) și temperatura (°C).La începutul testului, măsurați densitatea de încărcare a pulberii primare (q0 în µC/kg) prin introducerea pulberii în cupa Faraday.În cele din urmă, înregistrați masa pulberii și calculați densitatea finală de sarcină (qf, µC/kg) și Δq (Δq = qf – q0) la sfârșitul experimentului.

Datele brute GranuCharge sunt prezentate în Tabelul 2 și Figura 9 (σ este abaterea standard calculată din rezultatele testului de reproductibilitate), iar rezultatele sunt prezentate ca histograme (sunt prezentate doar q0 și Δq).SS 316L a avut cel mai mic cost inițial;acest lucru se poate datora faptului că acest produs are cel mai mare PSD.În ceea ce privește cantitatea de încărcare inițială a pulberii de aliaj de aluminiu primar, nu se pot trage concluzii din cauza mărimii erorilor.

După contactul cu țeava din oțel inoxidabil 316L, proba A a dobândit cea mai mică cantitate de sarcină în comparație cu pulberile B și C, ceea ce evidențiază o tendință similară, când pulberea SS 316L este frecată cu SS 316L, se găsește o densitate de încărcare apropiată de 0 (vezi triboelectric serie).Produsul B este încă mai încărcat decât A. Pentru proba C, tendința continuă (încărcare inițială pozitivă și încărcare finală după scurgere), dar numărul de încărcări crește după degradarea termică.

După 2 ore de stres termic la 200 °C, comportamentul pulberii devine spectaculos.În probele A și B, sarcina inițială scade și sarcina finală se schimbă de la negativ la pozitiv.Pulberea SS 316L a avut cea mai mare sarcină inițială și modificarea densității de sarcină a devenit pozitivă, dar a rămas scăzută (adică 0,033 nC/g).

Am investigat efectul degradării termice asupra comportării combinate a aliajului de aluminiu (AlSi10Mg) și a pulberilor de oțel inoxidabil 316L în timp ce am analizat pulberile originale în aerul ambiant după 2 ore la 200°C.

Utilizarea pulberilor la temperatură ridicată poate îmbunătăți gradabilitatea produsului, iar acest efect pare a fi mai important pentru pulberile cu suprafață specifică mare și materiale cu conductivitate termică ridicată.GranuDrum a fost folosit pentru a evalua debitul, GranuPack a fost folosit pentru analiza dinamică a umplerii și GranuCharge a fost utilizat pentru a analiza triboelectricitatea pulberii în contact cu tubulatura din oțel inoxidabil 316L.

Aceste rezultate au fost stabilite folosind GranuPack, care arată îmbunătățirea coeficientului Hausner pentru fiecare pulbere (cu excepția probei A din cauza erorii de dimensiune) după procesul de stres termic.Privind parametrii de ambalare (n1/2), nu au existat tendințe clare, deoarece unele produse au prezentat o creștere a vitezei de ambalare, în timp ce altele au avut un efect contrastant (de exemplu, Probele B și C).

Ora postării: 10-ian-2023